El grout es un material fluido, autonivelante o eventualmente de consistencia plástica que se utiliza para rellenar completamente espacios estrechos, principalmente como relleno entre un anclaje y la perforación, y entre una placa base de una máquina o estructura y la fundación sobre la que se apoya (Fig. 1). Otras aplicaciones típicas son en estructuras de hormigón postensado, para grouting de cables tensados en sus ductos y para efectuar inyecciones de mortero.

Al endurecer, el grout debe ser capaz de transmitir uniformemente los esfuerzos de la máquina o estructura hacia la fundación, permitiendo el óptimo funcionamiento de todo el conjunto. Una vez en servicio, el grout experimenta tensiones estáticas y dinámicas, que pueden ser uniaxiales, biaxiales o triaxiales. Se llama grouting a la operación de aplicación del grout en su sitio.

Para cumplir su función el grout debe satisfacer los siguientes requerimientos:

- Buena fluidez para facilitar la colocación y asegurar un llenado completo y una máxima área de contacto o superficie de apoyo.

- Libre de retracciones bajo placas o en las perforaciones.

- Exudación y expansión controladas, lo que asegura la adherencia y el traspaso de cargas.

- Baja inclusión de aire.

- Altas resistencias mecánicas. Una máquina en operación puede generar cargas de compresión, –impacto, tracción, torsión y cizalle.

- Resistencia térmica.

- Resistencia ante sustancias agresivas

- Rápida puesta en servicio.

- Facilidad de aplicación.

- Rápido desarrollo de resistencias.

La selección cuidadosa del grout más apropiado para cada aplicación en particular es de mucha importancia.

Puesto que el costo del grouting suele ser una muy pequeña proporción del costo total de instalación de los equipos y estructuras, se justifica plenamente el uso de productos de la más alta calidad y moderna tecnología.

Sistemas de relleno (grouting) bajo placas

En general los grouts se emplean como productos predosificados, fabricados industrialmente.

Los materiales utilizados para grouts son mezclas de aglomerantes cementicios o epóxicos, agregados finos, agua, aditivos químicos y adiciones minerales.

En el mercado se puede encontrar ambos tipos de grouting: los grouts cementicios, que se presentan en forma de mezcla seca a la que se le agrega el agua en obra, y los grouts epóxicos, que se presentan en tres componentes: dos líquidos y uno en polvo. En Covertop podras encontrar 4 tipos de Grouts de las mejores marcas que te servirán en tus obras, y de excelente calidad.

a) Grout cementicios

Estos materiales son de rápido endurecimiento, alta fluidez sin segregación o exudación y exentos de retracción una vez colocados en su sitio, por lo que se les utiliza en todo tipo de rellenos en general. Como todas las mezclas a base de aglomerante hidráulico, los grouts cementicios requieren conservar su humedad y una temperatura moderada del ambiente y las superficies de contacto, las que deben encontrarse limpias y húmedas para un correcto desarrollo del fraguado y las resistencias mecánicas. Para ejecutar un grouting cementicio destinado a anclaje y nivelación de maquinarias y estructuras se deben contemplar las siguientes indicaciones:

Condiciones ambientales:

- No se aplicará grout cementicio en presencia de lluvia o nieve. En climas fríos, o cuando la temperatura del ambiente durante la faena de grouting pueda ser inferior a 5º C, se debe considerar el uso de agua tibia (de 30 a 35°C), aplicación de calor externo, por ejemplo con lámparas infrarrojas, aislar la estructura del frío realizando una protección posterior al grouting por lo menos durante 5 a 10 días.En tiempo caluroso se debe emplear agua fría, humedecer el hormigón 24 horas previas al grouting, colocar sombras sobre el hormigón antes, durante y después de la faena por lo menos durante 4 días.

Preparación de superficies de hormigón: Deben encontrarse sanas, limpias y libres de material suelto o deteriorado. La superficie debe hacerse rugosa mediante picado, u otro medio mecánico para asegurar la adherencia. Si se requiere una mayor adherencia puede aplicarse el puente de adherencia epóxico. El hormigón debe ser pre humedecido durante las 24 horas previas al grouting, para evitar que absorba agua del grout. La superficie debe quedar saturada y superficialmente seca. Las perforaciones para alojar los pernos o barras de anclaje deben estar secas y limpias de polvo o lechada.

Preparación de superficies metálicas: Las placas y los pernos o barras de anclaje deben estar limpias de aceite, grasa, polvo, óxido y otras sustancias. Algunos diseños de placas base requieren de perforaciones para ventilación o para el vaciado del grout. El espacio mínimo entre la placa base y la fundación debe ser de 3 cm o más según el ancho de la placa.

Colocación de moldajes: Los moldajes para conformar el mortero alrededor de la placa base deben quedar perfectamente alineados, afianzados y estancos. Deben dejar un espacio de 5 a 10 cm al costado de la placa. La altura del moldaje por sobre la placa en el lado del vaciado debe ser de 3 cm o más, según el ancho de la placa. Cuando este ancho tiene más de 60 cm conviene espaciar la placa a fin de acomodar una caja o buzón de unos 15 cm de altura, que permita dar una altura de presión al grout. Debe colocarse desmoldante en los moldajes para evitar que absorban agua de la mezcla y facilitar su remoción posterior.

Mezclado: Mezclar con agua en la proporción indicada en la etiqueta del envase o en el catálogo para consistencia fluida. Si se requiere una consistencia plástica o seca, disminuir la dosis indicada. En rellenos bajo placas con espesores mayores de 10 cm, colocado en una sola capa, se debe agregar gravilla de 10 mm de tamaño máximo, en proporción de 1 parte en peso de grout cementicio por 0,5 partes de gravilla. En mayores espesores puede usarse gravilla de 20 mm en proporción 1 parte grout cementicio por 0,75 partes de gravilla. Los componentes deben mezclarse mediante revoltura mecánica.

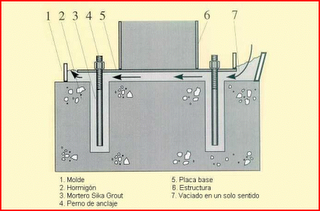

Colocación (Fig. 2): La colocación puede efectuarse mediante carretillas, recipientes, tubos o bombeado, vaciando el grout en forma continua y rápida por un lado de la placa hasta que escurra hacia el lado opuesto, asegurando el llenado completo de todos los espacios bajo las placas y un íntimo contacto con todas las superficies. El uso de vibradores o cables de acero para ayudar al vaciado y eliminar el aire atrapado debe realizarse con cuidado y siempre que esté autorizado. Si es necesario colocar el grout a través de perforaciones en la placa base, es esencial aplicar el grout continuamente desde una perforación hasta que aflore en las perforaciones adyacentes, y luego continuar desde estas últimas. El grout se debe vaciar hasta que alcance un nivel de a lo menos 6 mm sobre la superficie inferior de la placa base para asegurar un completo llenado del espacio bajo la placa.

Terminación: La terminación ideal es inmediatamente después del final del fraguado, cortando el grout expuesto fuera de la placa (hombros) en un ángulo de 45º, partiendo desde la placa hacia la fundación.

Curado: Una vez finalizada la colocación, el grout cementicio debe cubrirse con membrana de curado, polietileno o revestimientos húmedos durante un mínimo de 3 días.

b) Grout epóxicos

Los grouts epóxicos se presentan en tres componentes, dos líquidos y uno en polvo. Estos grouts epóxicos presentan cualidades adicionales respecto a los cementicios, ya que otorgan resistencias mecánicas mayores a muy corto plazo y una alta resistencia química.

Como todas las mezclas a base de resinas epóxicas, los grouts epóxicos requieren una temperatura moderada en el ambiente y las superficies de contacto, las que deben encontrarse limpias y secas al momento de la aplicación a fin de lograr un correcto desarrollo del fraguado y las resistencias mecánicas. Para ejecutar un grouting destinado a anclaje y nivelación de maquinarias y estructuras mediante grout epóxico se deben contemplar las siguientes indicaciones:

- Condiciones ambientales: No se aplicará el grouting epóxico en presencia de lluvia o nieve. En climas extremos se deben tomar las mismas precauciones que en un grout cementicio, si la resina ha cristalizado debido a las bajas temperaturas, proceder a calentar los componentes por separado, agitando hasta eliminar la cristalización.

- Preparación de superficies de hormigón: Deben encontrarse sanas, limpias y libres de material suelto o deteriorado, y de cualquier substancia que impida una correcta aplicación y adecuada adherencia del mortero de relleno.

El hormigón debe tener su resistencia de diseño (mínimo 20 Mpa) y estar estable en sus dimensiones. La superficie debe hacerse rugosa mediante picado, u otro medio mecánico para asegurar la adherencia del grout al hormigón existente. La superficie debe quedar seca. Las perforaciones para alojar los pernos o barras de anclaje deben estar secas y limpias de polvo o lechada. - Preparación de superficies metálicas: Los elementos metálicos deben estar limpios, preferentemente arenados, y libres de aceite, grasa, polvo, óxido y otras sustancias. Algunos diseños de placas base requieren de perforaciones para ventilación o para el vaciado del grout. El espacio mínimo entre la placa base y la fundación debe ser de 2,5 cm, para anchos de placas de hasta 45 cm. Para placas con un ancho entre 45 y 90 cm el espesor mínimo debe ser de 5 cm.

- Colocación de moldajes: Los moldajes para conformar el mortero alrededor de la placa base deben quedar perfectamente alineados, afianzados y estancos, a fin de evitar cualquier filtración del grout. Los moldajes deben quedar lo más cercano posible a la placa base, de modo que el grouting tenga una mínima superficie no confinada. La zona del grout que queda fuera de la placa debe tener un ancho menor que 5 cm, y dicho ancho debe ser menor que el espesor del grout. El moldaje debe quedar a lo menos 5 cm sobre el nivel inferior de la placa para facilitar la colocación. Utilizar un buzón para facilitar el vaciado y escurrimiento del grout. Los moldajes deben tratarse con desmoldante, cera, o cubiertos con polietileno para facilitar su remoción posterior.

- Mezclado: Mezclar los componentes mediante revoltura mecánica, asegurándose de preparar la cantidad suficiente para cada aplicación.

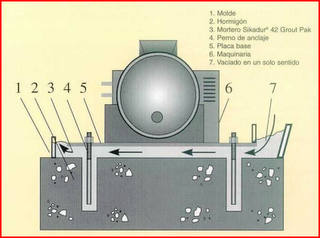

Colocación (Fig. 3): La colocación es similar a los grout cementicios. El uso de vibradores o cables de acero para ayudar al vaciado y eliminar el aire atrapado debe realizarse con cuidado y siempre que esté autorizado. - Curado: Una vez finalizada la colocación, el grouting epóxico debe protegerse a fin de mantener una temperatura entre los 10º C y los 30º C durante un mínimo de 48 horas.

https://facingyconst.blogspot.com/2006/05/groutingtiposcaracteristicas-y.html