Descripción

100 % sólidos, que ofrece excelente resistencia química para substancias químicas agresivas, tales como ácido sulfúrico al 98 %, ácido clorhídrico al 37 % y otras substancias químicas industriales. DURALTEX 1805 también se utiliza en aplicaciones con llana o en sistemas con aspersión de arena.

DURALTEX 1807 es una versión rellena de hojuelas, de alto espesor y se utiliza para recubrir muros o pisos. Todos los productos DURALTEX ofrecen buena resistencia a la abrasión y al impacto; fueron formulados para ser amigables con el usuario, tienen bajo nivel de olor, larga trabajabilidad y buenas características de aplicación. Al utilizar agregados específicamente mezclados con DURALTEX 1805, podrá lograr alta resistencia temprana y excelente resistencia al impacto y abrasión para aplicaciones exigentes de pisos. Propiedades Materiales @ 70°F (21°C)

Aplicaciones principales

- Procesos químicos y áreas de drenaje.

- Muelles de carga.

- Pasillos, rampas.

- Instalaciones de tratamiento de aguas residuales.

- Pisos Industriales.

- Plantas de alimentos y bebidas.

Características / Beneficios

- Vida útil de largo plazo.

- Excelente resistencia química.

- Uso en sistemas con llana o sistemas por aspersión de arena.

- Muy altas resistencias tempranas.

Información Técnica

Los valores presentados son generales y no necesariamente constituyen una referencia para crear especificaciones. Los colores estándar son gris claro, gris oscuro, rojo ladrillo y transparente. Están disponibles colores personalizados y especiales, sujeto a pedidos con cantidad mínima.

Código de clasificación:

4- Exposición a largo plazo (30 días).

3- Exposición prolongada (7días).

2- Salpicadura/ Derrames largo plazo (30 días)

1- Contacto incidental (8 horas).

D- Decoloración.

NR- No resistente.

Envase

DURALTEX 1805 y 1807 vienen en unidades de 3 galones (11.4 L). Estos rendimientos son aproximados y se ofrecen para efectos de estimación.

Tiempo en vase

12 meses en el empaque original, cerrado.

Instrucciones de uso

Preparación de Superficie

El concreto debe ser estructuralmente sano, debe estar seco, libre de grasa, aceites, recubrimientos, polvo, compuestos de curado y otros contaminantes. Deberá retirar lechada de la superficie. El método preferido de preparación de la superficie es la abrasión mecánica. Para superficies contaminadas con aceite, considere utilizar limpieza con vapor junto con un detergente emulsificante fuerte. Enjuague cuidadosamente con agua potable. Después de limpiar, retire el concreto defectuoso, panales, cavidades, huecos de grietas en juntas y otros defectos, ruteando hacia el material sólido.

deben estar limpias, ásperas y absorbentes por la abrasión mecánica. El perfil de la superficie debe ser igual a CSP 2-5, de conformidad con el Lineamiento ICRI 310.2, como mínimo. Si no es posible desgastar mecánicamente, grabe con ácido con una solución de ácido clorhídrico al 15 %. Después del grabado, lave a presión o deje correr abundantes cantidades de agua sobre la superficie para neutralizarla. Tenga cuidado y asegúrese de eliminar todas las sales y residuos de la reacción. Después del grabado con ácido, deberá verificar el pH de la superficie, de conformidad con ASTM D 4262. Deje que el concreto nuevo cure durante por lo menos 28 días antes de aplicar DURALTEX. Retire todo endurecedor o componente de curado de la superficie, mediante abrasión mecánica. Después de la preparación, la superficie limpia debe tener una resistencia mínima a la tensión en la superficie de 250 psi (1.7 MPa) cuando se pruebe con un Elcómetro u otro probador de tracción similar (ASTM D 4541). Antes de la aplicación del recubrimiento, utilice la “Prueba Visqueen” (ASTM D 4263) para evaluar el nivel de humedad en el concreto. Para reparar parches pequeños en el concreto antiguo, utilice un mortero epóxico adecuado. Para áreas más grandes, utilice materiales cementicios de parchado que sean compatibles con DURALTEX. Para obtener materiales apropiados de parchado, consulte a Soporte Técnico de Euclid Chemical. Después del parchado, se recomienda lavar a chorro con una brocha ligera antes de recubrir. Cuando recubra acero, deberá retirar todo el aceite, grasa, mugre, recubrimientos antiguos o contaminantes químicos antes de aplicar DURALTEX. Todas las soldaduras deben ser continuas y estar puestas a tierra para retirar todas las salpicaduras, extremos filosos, empalmes y otras irregularidades de la superficie. Para Contacto Intermitente/Servicio Atmosférico, todas las superficies de acero deberán lavarse a chorro de acuerdo con SSPC-SP10 o NACE #2 hasta lograr un acabado metálico “CASI BLANCO”, utilizando medios de limpieza a chorro seco.

Mezclado

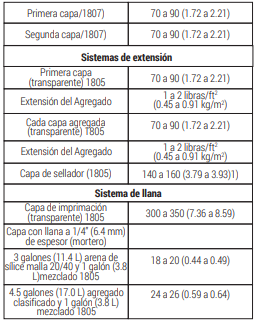

Todos los productos DURALTEX utilizan instrucciones de mezclado comunes. Utilice un motor de taladro de baja velocidad y una mezcladora tipo “Jiffy”, mezcle por separado los componentes A y B durante aproximadamente 1 minuto. Combine dos partes por volumen de “A” con una parte por volumen de “B” y mezcle cuidadosamente. Raspe la parte inferior y los lados del recipiente de la mezcladora, por lo menos una vez. Mezcle sólo el material suficiente que pueda utilizar durante el tiempo de trabajabilidad. No airee la mezcla. El mortero DURALTEX (sólo versión 1805) puede gradualmente ser adicionado agregado seco y limpio al DURALTEX mezclado en una mezcladora de mortero.Por lo general los tiempos de mezclado son de 3 a 5 minutos después de añadir todo el agregado. Dependiendo del agregado, puede variar la proporción de la mezcla. Cuando utilice arena de sílice (malla 20/40) como agregado, mezcle 3 partes por volumen de la arena a 1 parte de DURALTEX. Si el agregado clasificado es el extensor, puede mezclar hasta 4.5 partes del agregado por volumen con 1 parte de DURALTEX. Asegúrese de que el agregado esté totalmente humedecido. No mezcle ningún agregado con la versión de relleno de hojuelas de DURALTEX 1807.

Aplicación

Utilice DURALTEX 1805 CLEAR como la capa de imprimación. Mientras la capa de imprimación esté todavía pegajosa, aplique DURALTEX 1807 con una brocha, rodillo de pelo corto, esponja o aerosol. Deje que se cure durante 5 a 8 horas a 75 °F (24 °C). Para la mayoría de las aplicaciones industriales, se requiere una segunda capa. Aplicación por Riego de arena : Aplique adecuadamente el DURALTEX 1805 mezclado, por medio de una brocha, rodillo de pelo corto, esponja o aerosol. Inmediatamente extienda agregado seco y limpio (por lo general, arena de sílice, malla 20/40), a aproximadamente 1 a 2 lbs/ft2 (0.45 a 0.91 kg/m2 ) o hasta que no aparezcan manchas de humedad. Deje curar de 5 a 8 horas a 75 °F (24 °C). Después de curar, barra el exceso de agregado. Acumule espesor repitiendo este procedimiento con una segunda aplicación de DURALTEX 1805 y agregado. Después de que se haya curado la segunda capa, puede aplicar una capa de sellado de DURALTEX 1805. Aplicación con Llana: Aplique DURALTEX 1805 CLEAR como la capa de imprimación. En aplicaciones de llana se utiliza un mortero hecho con DURALTEX 1805 y un agregado (consulte las instrucciones de mezclado). Mientras la capa de imprimación esté todavía húmeda, extienda 0.25 lbs (0.11 kg) de arena de sílice/ft2 . Deje curar de 3 a 5 horas. Coloque el mortero de DURALTEX y empareje con escantillón o llana al espesor del piso deseado. Selle los extremos y los detalles de terminación. Deje curar de 5 a 8 horas. Al igual que en la aplicación de extensión, puede aplicar una capa de sellado.

Limpieza

Lave las herramientas y equipo con metiletilcetona o acetona antes de que se endurezca el material.

Precauciones / Limitaciones

- Almacene las unidades de material entre 50 °F y 90 °F (10 °C y 32 °C).

- La temperatura de aplicación debe ser de 50 °F a 90 °F (10 °C a 32 °C). No aplique sobre superficies húmedas.

- No aplique si la humedad es mayor al 90 %, o si la temperatura del substrato no es de por lo menos 5 °F (-15 °C) sobre el punto de rocío del área de trabajo.

- No adelgace este material.

- Pueden ocurrir variaciones de color después de una exposición extendida a los rayos UV.

- Aunque los recubrimientos epóxicos son químicamente resistentes, es posible que ocurra un manchado de la superficie recubierta después de entrar en contacto con algunas substancias químicas. Considere el uso de una capa superior de poliuretano, tal como EUCOTHANE para mejorar la resistencia a las manchas.

- En todos los casos, consulte la Hoja de Datos de Seguridad del material antes de utilizarlo. P

Valoraciones

No hay valoraciones aún.