Descripción

Es un adhesivo de anclaje híbrido de alto rendimiento, certificado por NSF / ANSI 61, con un rango de

temperatura de instalación extendido de -15 °C a 40 °C (5 °F a 104 °F). Se ha probado su uso con varillas roscadas y

acero de refuerzo para concreto agrietado y no agrietado de acuerdo con ACI 355.4 y ICC-ES AC308 y tiene una

resistencia de carga sostenida hasta 90 ° C (194 ° F).

Aplicaciones Principales

- Anclaje de varillas roscadas y acero de refuerzo en concreto agrietado y/o no agrietado.

- Unión de concreto endurecido a concreto endurecido y concreto recién mezclado a concreto endurecido.

- Para usar en instalaciones verticales, horizontales e inclinadas.

Características / Beneficios

- Informe de evaluación ICC-ES ESR-4255 para concreto

agrietado y no agrietado. - Certificado según los requisitos de la norma NSF/ANSI 61 para componentes de sistema de agua potable.

- Rango de temperatura de servicio en condiciones de carga a corto plazo de -15 °C a 150 °C (5 °F a 302 °F).

- Resiste cargas sostenidas hasta 90 °C (194 °F).

- Resiste condiciones de congelación y descongelación.

- Resiste carga estática, viento y terremotos en tensión y cortante.

- Material de anclaje híbrido para todas las estaciones, para concreto seco, húmedo y saturado de agua.

Vida en Anaquel

12 meses cuando se almacena en su recipiente sin abrir en condiciones secas.

Almacene entre 4 °C y 25 °C (40 °F y 77 °F).

Especificaciones / Cumplimientos

Cumple con IBC / IRC 2015, 2012, 2009 y 2006 y FBC / ICC ESR-4255ASTM, C881-14 Tipo I, II, IV * y V Grado 3, Clase A, B y C (* Clase A y B solamente) Norma NSF / ANSI 61.

Cobertura / Rendimiento

Un cartucho de 585 ml (20 oz) rinde 590 cm3 (36 in3) de material.

Información Técnica

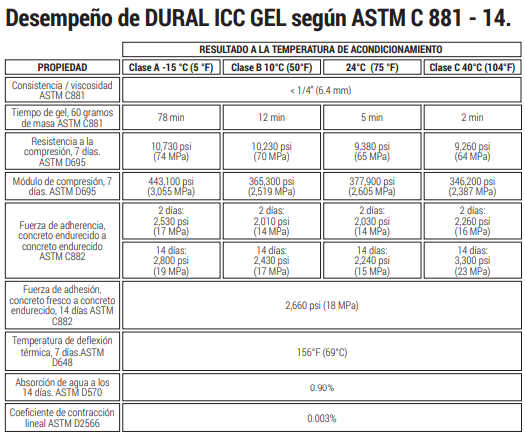

- Los resultados se basan en la prueba de un lote (s) representativo (s) de producto. Los resultados variarán según las tolerancias de la propiedad dada.

- El tiempo de curado completo se indica arriba para obtener las propiedades dadas para cada característica del producto.

- Los resultados pueden variar debido a factores ambientales como la temperatura, la humedad y el tipo de sustrato.

- El tiempo de gel puede ser inferior al mínimo requerido para ASTM C881.

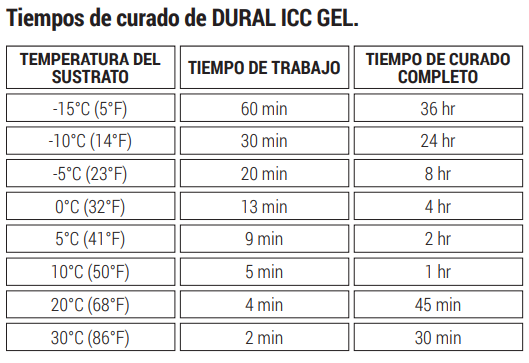

- Los tiempos de trabajo y de curado total son aproximados y se pueden interpolar linealmente entre las temperaturas indicadas.

- El sustrato y la temperatura del aire ambiente deben ser de -15 a 40 °C (5 a 104 °F).

- Al instalar a temperaturas inferiores a 5 °C (41 °F), caliente el adhesivo a un mínimo de 5 °C (41 °F)

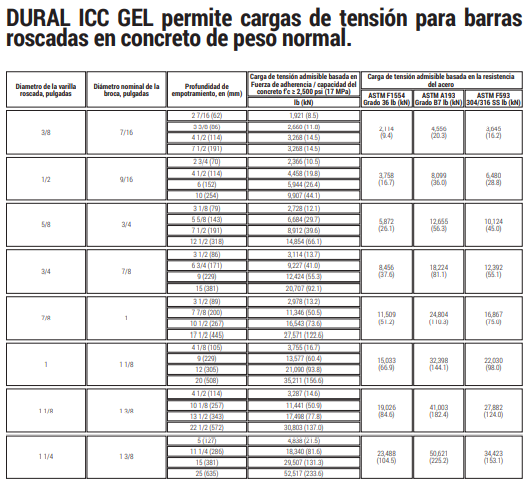

- El valor más bajo de la resistencia de adherencia / capacidad de concreto permisible o la resistencia del acero debe usarse como el valor de tensión

permitido para el diseño. - Las cargas de tensión permitidas se calcularon en base a las disposiciones de diseño de resistencia de la sección 1605.3 de IBC con los siguientes supuestos: Rango de temperatura A: Temperatura máxima a corto plazo = 176°F (80 ° C), Temperatura máxima a largo plazo = 122 ° F (50 ° C). Combinación de carga de ACI basada en 1.2D + 1.6L, suponiendo una carga muerta de 0.3 y una carga viva de 0.7, dando un promedio ponderado de 1.48 f’c = concreto sin fisuras de peso normal de 2,500 psi. Ancla individual, verticalmente hacia abajo con inspección periódica especial y sin carga sísmica. Φd 0.65 para concreto seco, Ca1 = Ca2 ≥ Cac, h ≥ hmin.

- Para una exposición a temperatura a corto plazo superior a 176 ° F (80 ° C) y hasta 248 ° F (120 ° C), aplique un factor de reducción de 0,87 a la carga de

tensión permitida. Para una exposición a temperatura a corto plazo superior a 248 ° F (120 ° C) y hasta 302 ° F (150 ° C), aplique un factor de reducción de 0,75

a la carga de tensión permitida. - Resistencias de acero permitidas calculadas de acuerdo con el Manual de construcción de acero de AISC: Tensile = 0.33 * Fu * Anom.

Instrucciones de uso

Perforación y limpieza de orificios: Con un taladro giratorio y una broca que se ajusta a ANSI B212.15 y que sea del tamaño adecuado para el diámetro del anclaje que se va a instalar, perfore el orificio a la profundidad de empotramiento especificada. Siempre use equipo de protección personal (EPP) adecuado para los ojos, oídos y piel, y evite la inhalación de polvo durante el proceso de perforación y limpieza. Consulte la Hoja de datos de seguridad (SDS) para obtener detalles antes de continuar.

Retire el agua estancada del orificio antes de comenzar el proceso de limpieza. Usando aire comprimido libre de aceite con una presión mínima de 90 psi, inserte la varilla de aire en el fondo del orificio perforado y sople los escombros con un movimiento hacia arriba / abajo durante un mínimo de 4-5 segundos. Para orificios perforados de menos de 19 mm (¾ in) de diámetro, profundidades de empotramiento

de menos de 10d o en concreto sin fisuras, se puede usar una bomba manual en lugar de aire comprimido.

Seleccione el tamaño correcto del cepillo de alambre para el diámetro del orificio taladrado, asegurándose de que el cepillo sea lo suficientemente largo como para alcanzar el fondo del orificio taladrado. Al llegar al fondo del orificio, cepille hacia arriba y hacia abajo y gírelo. El cepillo debe entrar en contacto con las paredes del agujero. Si no lo hace, el cepillo está demasiado desgastado o es pequeño y

debe reemplazarse con un cepillo nuevo del diámetro correcto. Sople el agujero una vez más para eliminar los residuos del cepillo utilizando aire comprimido sin aceite con una presión mínima de 90 psi. Inspeccione visualmente el agujero para confirmar que está limpio. Si la instalación se retrasa por algún motivo, cubra los orificios limpios para evitar la contaminación.

Preparación de los cartuchos: Retire la tapa protectora del cartucho DURAL ICC GEL e inserte el cartucho en la herramienta dispensadora. Atornille el mezclador estático suministrado al cartucho. No modifique la boquilla de mezcla y confirme que el elemento de mezcla interno esté en su lugar antes de dispensar el adhesivo. Tome nota de las temperaturas del aire y del material base y revise la tabla

de tiempo de trabajo / curado de esta ficha técnica antes d comenzar el proceso de inyección.

Dispense la cantidad inicial de material de la mezcladora estática mezcladora en una superficie desechable hasta que el producto tenga un color gris uniforme sin vetas, el adhesivo debe mezclarse correctamente para que funcione según lo publicado. Deseche la cantidad inicial de adhesivo antes de la inyección en el orificio de perforación. Al cambiar los cartuchos, nunca reutilice los dispensadores.

Se debe usar un dispensor nuevo con cada cartucho nuevo.

Instalación y Curado: Se deben seguir los planos de ingeniería del proyecto. Inserte la boquilla mezcladora, usando un tubo de extensión si la profundidad del orificio es mayor que 150 mm. (6 pulg), hasta el fondo del orificio y llene desde la parte inferior hasta la parte superior aproximadamente 2/3 llenos, teniendo cuidado de no retirar a boquilla demasiado rápido ya que esto puede atrapar aire

en el adhesivo. Cuando utilice una herramienta de dispensación neumática, asegúrese de que la presión se establece en 90 psi como máximo.

Los tapones de inyección deben usarse para instalaciones generales, horizontales, verticales y sobrecabeza. Las instalaciones sobrecaneza y aquellas horizontal solo están permitidas para los tamaños de 3/8 pulg. (10 mm) a 1-1 / 8 pulg. (30 mm) y M10 a M30 varillas roscadas y refuerzos del # 3 al # 9 y varillas del 10 al 28. Los tapones de inyección también deben usarse para todas las aplicaciones con diámetros de orificio de perforación mayores a 1 1/8 pulg. (30 mm) o profundidades de orificio de perforación mayores a 10 pulg. (250 mm). El tapón de inyección encaja directamente en la punta de la pequeña boquilla mezcladora.

Antes de insertar la varilla roscada o la barra de refuerzo en el orificio, asegúrese de que esté recto, limpio y libre de aceite y suciedad, y que la profundidad de empotramiento necesaria esté marcada en el elemento de anclaje. Inserte el elemento de anclaje en el orificio mientras gira 1-2 rotaciones antes de que el anclaje llegue al fondo del orificio. El exceso de adhesivo debe ser visible en todos los

lados del anclaje completamente instalado.

PRECAUCIÓN: Tenga especial cuidado con las instalaciones de empotramiento profundo o alta temperatura para asegurarse de que no haya transcurrido el tiempo de trabajo antes de que el anclaje esté completamente instalado.

No moleste, aplique torsión ni aplique ninguna carga al anclaje instalado hasta que haya transcurrido el tiempo de curado completo especificado. La cantidad de tiempo necesaria para alcanzar el curado total depende de la temperatura del material base; consulte la tabla de curado para conocer el tiempo adecuado y las tablas de parámetros de instalación para conocer el par de torsión máximo correspondiente que se puede aplicar una vez que DURAL ICC GEL se haya curado completamente.

Limpieza

Limpie las herramientas y el equipo de aplicación inmediatamente con acetona, xileno o MEK. Limpie los derrames o goteos con los mismos disolventes cuando aún estén húmedos. DURAL ICC GEL endurecido requerirá abrasión mecánica para su eliminación.

Precauciones y limitaciones

- El tiempo de trabajo y el tiempo de curado disminuirán a medida que aumenta la temperatura y aumentarán a medida que la temperatura disminuye.

- Instale DURAL ICC GEL con una pistola de alta calidad.

- No adelgace DURAL ICC GEL ya que esto puede afectar la curación y el rendimiento.

- En todos los casos, consultar la ficha de datos de seguridad del producto antes de su uso.

Valoraciones

No hay valoraciones aún.