Descripción

Es una resina epóxica bicomponente, insensible a la humedad, 100% sólidos y de baja viscosidad. Este producto penetra las grietas y huecos, adhiriendo concreto endurecido a concreto endurecido

Usos

- Superficies horizontales y verticales.

- Interior o exterior.

- Como adhesivo de alta resistencia para grouts y morteros.

- Reparación de losas y muros de concreto.

- Inyección de grietas.

- Reparación de vigas, columnas y cimientos.

- Anclaje de pernos, dowels y barras de acero.

- Consolidación de coqueras y alveolos en roca.

Características / Beneficios

- Insensible a la humedad, se adhiere a superficies húmedas o secas.

- Baja viscosidad, puede inyectarse en grietas de 0.05 hasta 6 mm (0.002–0.25 in).

- No se afecta por la humedad, se adhiere a concreto seco o húmedo.

Color

Ámbar

Rendimiento

MasterInject 1701: 1 L con 4-5 partes de arena produce 3.0-3.7 L aproximadamente de mortero epóxico.

Almacenamiento

Almacene y transporte en recipientes originales cerrados a una temperatura entre 10 a 32 °C (50 a 90° F), en un área limpia, fresca y bajo techo.

Vida Útil

2 años cuando se almacena de forma adecuada.

Sustratos

- Concreto

- Acero

Forma de aplicación

Preparación de la superficie

Concreto

- El concreto debe estar estructuralmente sano y completamente curado (28 días).

- Remueva grasa, cera, contaminantes de aceite y compuestos de curado restregando con un detergente de grado industrial o compuesto desengrasante, continúe con medios mecánicos. (ASTM D 4259).

- Remueva todo el concreto débil, contaminado o deteriorado por granallado, abujardado, remachado, escarificado u otros método mecánico adecuado. Después de la limpieza mecánica aspire la superficie

(ASTM D 4259).

Acero

- Remueva suciedad, grasa y aceite con un compuesto desengrasante o detergente

industrial adecuado (SSPC-SP1). - Remueva el óxido y escoria utilizando máquina granalladora. Prepare la superficie hasta obtener metal blanco. Después de éste paso aspire o limpie con aire a presión sin aceite. ( SSPCSP-10 and NACE-2).

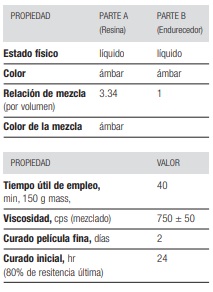

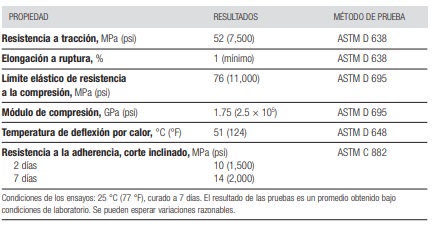

Datos Técnicos

Composición

MasterInject 1701 es un adhesivo epóxico bicomponente con 100% de sólidos.

Aprobaciones

- ASTM C 881, tipo I, II, IV, V, grado 1, clase C

Propiedades típicas

Resultado de ensayos

Mezclado

- La relación de mezcla es de 3.34:1, parte A : parte B. Los kits de venta contienen la cantidad justa de mezcla. Mezcle únicamente la cantidad de material que va a usar dentro del tiempo útil de empleo.

(Aproximadamente 45 min a 24 °C) Agite perfectamente cada componente antes de mezclarlos en conjunto. - Mida cada proporción cuidadosamente y luego adicione la parte B (endurecedor) a la

Parte A (resina). - Mezcle la Parte A y B usando una mezclador de baja velocidad, como puede ser un taladro (600 rpm) acoplado con un eje mezclador (por ejemplo, mezclador tipo Jiffy). Raspe con cuidado las paredes laterales y el fondo del recipiente mientras se están mezclando los compuestos.

Mantenga la paleta mezcladora por debajo de la superficie del material para evitar que se atrape aire. Le tomará aproximadamente de 3 a 5 minutos para obtener un mezclado adecuado. Un material bien mezclado no

tendrá grumos. - MasterInject 1701 puede ser vertido en las grietas o colocado con la mayoría de bombas multicomponentes.

Aplicación

- El rango de temperatura de aplicación es 10 a 41 °C (50 a 105° F). Preacondicione todos los componentes a 21°C (70 °F) 24 horas antes de uso.

Inyección de grietas a presión

- MasterInject 1701 está diseñado para mezclar y aplicar con equipo automático de inyección por presión. Siga las recomendaciones e instrucciones del fabricante.

- Selle los puertos de inyección y superficie de las grietas con pasta epóxica adecuada.

- Una vez que la pasta haya curado, inyecte MasterInject 1701 usando una bomba de inyección estándar por presión o alimentada por gravedad.

- Para inyección utilizando un dispensador de cartuchos paralelos, sujételo en una posición vertical y use una presión constante para garantizar la correcta relación de mezcla.

Reparación de morteros y grouts

- Utilice arena de silica lavada, secada al horno y ensacada. Una selección de arenas con bajo contenido de espacios requerirá menos material epóxico para un dado volumen de mortero en comparación con mezclas de arenas sin granulometría controlada. Una buena gradación para bajo contenido de espacios contendrá una mezcla por peso de 2 partes de grano #12 o #16 a 1 parte de grano #80 o #100.

Cuando no se tiene acceso a arenas de alta calidad, se puede usar arenas de silica de granulometría #30. - La profundidad máxima de aplicación es 25 mm (1 in).

Fijación de pernos y barras de acero

- Los orificios de anclaje se pueden cortar ya sea por perforación rotopercutiente, limpiando posteriormente el área con soplado de aire comprimido sin aceite, o con un taladro con una broca de diamante lavando posteriormente con chorro de agua.

El orificio debe estar libre de agua antes del grouteo. Cuando se hagan previamente los orificios en el concreto, hágalos de tal forma que su tamaño sea menor para luego cortar y ajustar al tamaño adecuado con el taladro. - El diámetro óptimo de los orificios debe ser 6 mm (1/4 in) más que el diámetro de las barras. Los espacios anulares mayores o menores no son convenientes.

- Aplique una cantidad medida del adhesivo en el fondo del orificio con una pistola de calafateo que tendrá una

boquilla de extensión. Inserte el perno, desplazando el material adherente y fije el perno en el centro del orificio. material sobrante alrededor del orificio antes de que endurezca. Para orificios con una profundidad mayor de 0.6 m (2 ft), se recomienda inyectar a presión el mortero de cemento.

Rellenos de grietas por gravedad

- Para grietas de 1.5 a 6mm (1/16 a 1/4 in), corte la grieta en V y rellene con arena de malla grado 60 – 80.

- Vierta el material epoxy mezclado dentro de la grieta hasta que esté completamente llena.

- Cuando las grietas se extienden a través de la losa, asegúrese de sellar la cara oculta de la grieta.

Limpieza

El material epóxico mezclado es mucho más fácil de limpiar antes de que endurezca. Se pueden utilizar solventes como acetona, metiletilcetona. Para el material endurecido se recomiendan los solventes comerciales para epóxicos y pinturas. Consulte al fabricante del solvente para recomendaciones de uso.

Para mejor desempeño

- No diluya el agente adherente con solventes, agua ni cualquier otro material.

- El adhesivo epóxico puro no debe ser aplicado a un espesor mayor de 6 mm (1/4 in). Consulte al fabricante para obtener recomendaciones.

- Se puede adherir a superficies limpias y húmedas, pero es mejor hacerlo en superficies secas. Cuando se esté aplicando este produccto a superficies húmedas, remueva el agua libre utilizando aire a presión sin aceite.

- Para uso profesional únicamente; no está a la venta ni es para uso del público general.

- Asegúrese que esté usando la versión más actualizada de la hoja técnica y la hoja de datos de seguridad (SDS). Llame a su representante de ventas para confirmar.

- La aplicación adecuada es responsabilidad del usuario. Las visitas de campo del personal de BASF tienen como único propósito el hacer recomendaciones técnicas y no el de supervisar ni proporcionar control de calidad en la obra.

Valoraciones

No hay valoraciones aún.