En Cover Top, estamos en constante actualización en nuestro Blog, por tal razón, estamos en investigación para publicar lo más reciente en el sector de construcción, agradeciendo a Eucomex por compartirnos esta información.

Cover Top, forma parte de distribuidor oficial de la marca Eucomex, con reconocimiento en ventas en el año 2020.

En el segmento de los recubrimientos, también conocidos internacionalmente como “Overlay”, se tiene una amplia gama de soluciones para las losas de concreto, estructuras que por sus dimensiones representan gran parte del área superficial de las edificaciones; por sus características, sirven de soporte y distribución para las diferentes cargas estáticas o dinámicas, que se ocuparán al interior y sobre la superficie o rodadura de cada una de las losas.

Así mismo, y según su ocupación y servicio, tipo y nivel de transitabilidad, la capa superficial o recubrimiento de la losa, generalmente tiene un proceso constructivo independiente pero, finalmente, se espera que durante su vida útil actúe monolíticamente con la losa o concreto base. Con este fin, se han adoptado localmente gran variedad de morteros y recubrimientos elaborados con diferentes propósitos, buscando sustituir los materiales cementicos tradicionales.

Sin embargo, lograr la armonía entre los nuevos sistemas de aplicación y los tradicionales, así como con los niveles de servicio y desempeño que se destacaron anteriormente, en paralelo con el factor económico, ha resultado ser un reto para los constructores; equilibrar el balance entre un producto de buena calidad, decorativo, fácil de instalar y con inversiones sostenibles en el tiempo, no es tarea sencilla, por lo que investigar y desarrollar en la línea de productos cementícios sigue siendo una prioridad para la industria de la construcción que día a día se esfuerza por innovar.

¿Qué destaca a los recubrimientos cementícios?

Iniciemos por describir que los morteros cementicios son una composición de agregados finos, material cementante y aditivos especiales, los cuales, al hidratarse con agua, inician un proceso de endurecimiento, hasta convertirse en un elemento sólido con propiedades mecánicas particulares. Los morteros cementícios tienen alto contenido de material cementante; de esta manera, proveen una óptima adherencia entre los agregados finos bien gradados, que por su tamaño, suman altas áreas superficiales que deben consolidarse con dicho material ligante.

Esta condición le aporta al mortero cementício versatilidad para ser usado en diferentes situaciones, por ejemplo, cuando se requieren superficies uniformes y/o selladas, el compuesto fino logra formar la “Pasta o masilla” que se usa en el proceso de afinado del recubrimiento.

¿Cuál es el reto que implican los recubrimientos cementícios?

Uno de los retos más importantes en el diseño y fabricación de morteros cementícios, es lograr morteros de consistencia autonivelantes estables o Self Levelingment, que permitan aplicaciones en bajos espesores, con poca o mínima contracción, altas resistencias mecánicas sobre todo en edades tempranas y que puedan ser usados en zonas interiores como capa final, que involucren acabados decorativos variables y duraderos.

Recubrimientos autonivelantes

Consistencia La Asociación Nacional del Concreto y Mampostería de los EE.UU (NCMA por su sigla en inglés) define la consistencia como una medida de la trabajabilidad de los morteros cementicios. Las normas técnicas para la evaluación de los morteros cementicios como las ASTM y UNE, por ejemplo, caracterizan esta propiedad de acuerdo con el grado de fluidez de la mezcla, clasificándolos en morteros de consistencia seca, plástica, semifluida y fluida; esta última es conocida en los recubrimientos como morteros de recubrimiento autonivelantes o Self Leveling Overlay, una condición en la que, por su propio peso y diseño, le permite con facilidad extenderse radialmente sobre el sustrato. La consistencia es fundamental, entre otras cosas, porque a partir de ella se definen las técnicas de colocación y curado de los morteros cementicios.

Existen diferentes métodos de ensayo para el desarrollo y control de calidad de flujo y consistencia de morteros cementicios. La ASTM C1437 establece el método de ensayo estándar para la determinación de flujo de morteros de cemento hidráulico, mediante el equipo de mesa de flujo especificado en la ASTM C230, en cuyo método determina la extensibilidad horizontal de los morteros especialmente secos, plásticos y semifluidos que, por su consistencia requieren de ayudas para su lograr planicidad.

Entre tanto, la ASTM C939 (Cono de flujo) para mortero con tamaño máximo de agregado de 2,36 mm (Malla Nº 8), permite determinar el tiempo de flujo en caída libre vertical de morteros fluidos o que, por su consistencia, tienen una capacidad autonivelante. La ASTM C1611 (Flujo de asentamiento), por su parte, establece un método para determinar el flujo libre por extensibilidad de concretos auto consolidables SCC, que puede ser implementada para morteros autonivelantes con agregados mayores a 2,36 mm.

Por último, la ASTM C780 (Cono de penetración- Vicat Modificado) define el método para determinar la consistencia por penetración en mm de cono invertido en caída libre sobre morteros cementícios; este método es útil en morteros de consistencias seca y plástica. El grado de fluidez o consistencia de los morteros cementicios, está ligado a la granulometría, nivel de absorción y cohesividad de sus componentes. Por lo tanto, los morteros pre-dosificados remiten cantidades específicas de agua requeridas para alcanzar una consistencia de diseño; de esta manera se establece control en la adición de agua, asegurando el desempeño adecuado de acuerdo con la aplicación establecida.

Estabilidad

La segregación de los componentes de la mezcla en estado fresco, se expresa en dos comportamientos: el primero, la sedimentación de los componentes más densos, es decir los agregados, y el segundo en la superposición del agua de amasado, que asciende abruptamente llevando consigo parte de material cementante, conocida como exudación. El principio ocurre principalmente por escasez o reducción en la cohesividad del material cementante y su incapacidad de mantener en suspensión los diferentes componentes de la mezcla, provocando que por diferencia de densidad, los más densos se vayan al fondo y los menos se eleven a la superficie.

Dado que este comportamiento es más latente en mezclas fluidas o autonivelantes, se requiere el uso de aditivos especiales que controlan la adición de agua en las mezclas secas, evitando que la consistencia final sea obtenida por el incremento en la relación agua/material cementante; esto garantiza la estabilidad de la mezcla y comportamiento de acuerdo a lo establecido en las consideraciones de diseño. La norma ASTM C940 establece el método para determinar la exudación en mezclas frescas de lechadas.

Contracción

La contracción es un fenómeno natural de las mezclas cementicias, y se describe, como el cambio de volumen en el mortero por la pérdida de humedad en diferentes etapas. En el proceso de endurecimiento inicial, una parte del agua de amasado se consume en la hidratación del material cementante, otra parte se acumula en los poros superficiales del agregado y la restante, es el agua necesaria con la cual se logró la consistencia deseada, también conocida como agua residual; cuando esta se evapora rápidamente en el proceso de endurecimiento, se generan contracciones o pérdidas de volumen en el elemento fundido.

Los morteros autonivelantes o con alta fluidez pueden experimentar mayor contracción que morteros de consistencia plástica; dado lo anterior, se requiere el juicioso estudio de esta propiedad y establecimiento de tolerancias de acuerdo con las aplicaciones del producto. La contracción puede ser también el resultado de inadecuadas prácticas durante el acabado superficial de morteros autonivelantes y/o inadecuado curado.

Generalmente la contracción provoca no sólo pérdida de la planicidad y estética, importante en los morteros de recubrimiento, sino también la aparición de fisuras superficiales, que inicialmente pueden no afectar las condiciones mecánicas del mortero, como la adherencia y las resistencias, pero sí promueven la permeabilidad de este, lo que representará finalmente menor durabilidad del recubrimiento.

Resistencia a la compresión

Si bien la distribución de esfuerzos está a cargo de la losa, es la capa final o el recubrimiento quien recibe la responsabilidad inicial de transmitirlos a través de su espesor a la estructura general de la placa. Esta es una de las razones por las que los morteros de recubrimiento deben diseñarse, en lo posible, con resistencias superiores a las del concreto de la losa.

El tiempo es otro factor importante en los proyectos. Es así como la curva de evolución de las resistencias a compresión de los recubrimientos es un aspecto importante en el cronograma de obra. Por lo tanto, lograr no sólo altas resistencias mecánicas, sino que estas ocurran en edades tempranas, es cada vez más importante para los constructores que emplean recubrimientos cementicios autonivelantes.

La ASTM C109 “Método de ensayo normalizado para la resistencia a compresión de morteros de cemento hidráulico utilizando cubos de 50 mm)” establece los parámetros para determinar las resistencias compresión de morteros de cemento hidráulico.

Resistencia a flexión y adherencia

Considerando que el recubrimiento no es un elemento estructural, y que se construye por separado de la losa de concreto formando juntas frías o uniones de materiales húmedo – endurecido, como se mencionó anteriormente, el mortero o sistema de recubrimiento cementicio debe diseñarse de manera tal que, junto con el tratamiento de juntas, le permitan trabajar monolíticamente con la placa base, generando una transmisión eficiente de cargas de arriba hacia abajo y con una dinámica acorde con la estructura. Así se mitiga la falla de adherencia y fractura del sistema de recubrimiento instalado.

El ACI 302.1R “La guía para construcción de pisos y losas de concreto”, publicada por el Instituto Americano del Concreto, describe tanto las Consideraciones de diseño como los Parámetros para el curado, protección y llenado de juntas en los capítulos 3 y 9, respectivamente, en los que se incluye el tratamiento y modulación de juntas en losas de concreto y su interacción entre la placa base y el recubrimiento.

Por su parte, el ACI 360R.06 “Guía para el diseño de losas construidas en suelo”, en su capítulo 5, complementa los parámetros anteriores. La ASTM C348 proporciona los parámetros para determinar las resistencias a flexión de morteros de cemento hidráulico; entre tanto, la ASTM C1583 brinda los lineamientos para determinar la resistencia a la adherencia tanto de la superficie del concreto, como la resistencia a la adherencia de materiales de reparación o recubrimientos sobre concreto, ideal para evaluar tanto la superficie del sustrato como la unión entre el recubrimiento y el sustrato.

Por último, cuando se usan promotores de adherencia como puente de unión entre el recubrimiento y el sustrato base, como por ejemplo los sistemas epóxicos, la ACI 503R brinda los parámetros y lineamientos para la implementación de compuestos epóxicos con el concreto.

Permeabilidad

Los recubrimientos en las losas de concreto, además, deben impedir la penetración de fluidos o sustancias solubles en agua a la matriz del concreto y que pueden ser perjudiciales para la estructura, tanto en el acero de refuerzo y el concreto de confinamiento, así como parala interfaz de unión entre la losa y el recubrimiento. Para ello, el uso de morteros pre dosificados en la fabricación de recubrimientos cementicios autonivelantes, requiere un diseño integral que incluya tanto bajas relaciones agua/material cementante (a/mc), como la interacción con aditivos especiales que, en conjunto, logren bajos coeficientes de permeabilidad, conservando los demás beneficios esperados de este tipo de recubrimientos.

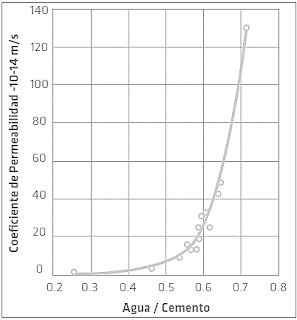

Estas son soluciones efectivas que redundarán en el incremento de la durabilidad tanto del recubrimiento como de la losa. En el Gráfico Nº 1. se observa la afectación del coeficiente de permeabilidad con el incremento de la relación a/mc en pastas de cemento hidratado según el estudio de Powers (1954).

Acabado

El ACI 302.1R, en su tabla 2.1, define las clases de pisos en función del uso previsto y la técnica de acabado final sugerido. Sin embargo, lograr un acabado uniforme, decorativo y duradero, es un factor clave y retador en el buen diseño y fabricación de morteros cementicios para recubrimientos autonivelantes sobre losas de concreto.

Concebir tales recubrimientos como sistemas alternativos robustos, sólidos y compatibles con diversidad de diseños decorativos, que van desde la coloración integral, teñido y densificación superficial, hasta técnicas de pulido y sellado con materiales plásticos, entre otros, es lograr armonía entre las propiedades que definen la calidad y durabilidad, descritas anteriormente, con las técnicas tradicionales y las nuevas propuestas de innovación que integran, además, nuevos conceptos de diseño y acabado decorativo en los morteros cementicios, que se destacan con la nueva generación de recubrimientos autonivelantes estables.

Recubrimientos autonivelantes estables

Atender desde la composición la estabilidad de las mezclas cementicias fluidas a partir de aditivos, granulometrías controladas y cementantes especiales, ofrece una serie de resultados favorables que logran las condiciones de servicio y desempeño que se destacaron anteriormente, concibiendo el mortero fluido no sólo como una capa superpuesta que fluye, sino como un sistema de recubrimiento autonivelante estable que ofrece la planicidad esperada, con la cual se promueven rendimientos de colocación en bajos espesores, óptimos desempeños mecánicos, con acabados variables estéticos y duraderos para el recubrimiento en losas de concreto.

A continuación, algunos apartes que deben considerarse para trabajo conjunto, en la aplicación de morteros cementicios de consistencia fluida, que se implementarán como recubrimientos autonivelantes estables (Self Levelingment Overlay) sobre losas de concreto en zonas interiores.

Alistamiento

Preparar la superficie es fundamental previo a cualquier colocación de recubrimientos. Las actividades de limpieza, tratamiento de fisuras, juntas y perfil de anclaje, deben ser acordes a las especificaciones del fabricante del recubrimiento.

El documento ICRI 03732, publicado por el Instituto Internacional de reparación del concreto (ICRI por su sigla en inglés), es una guía de selección para la preparación de superficies para sellantes, recubrimientos y sobre capas poliméricas, que puede complementarse con los parámetros del ACI 302 o mediante el ACI 360 para el diseño de losas en el suelo.

Imprimación

La imprimación es una etapa con la cual no solo se promueve la adherencia entre el recubrimiento y el sustrato, sino que también se protege al recubrimiento de la migración de humedad desde el sustrato o, por el contrario, impide la pérdida de agua del mortero por absorción de la losa de concreto. Por lo tanto, el imprimante debe ser compatible con la química del mortero y con las condiciones húmedas o secas del sustrato.

De otra parte, el tipo de tráfico y la dinámica de la losa de concreto base determinan el tipo de imprimación a usar; por ejemplo, imprimaciones con promotores de adherencia acrílicos de alto desempeño, son viables en edificaciones en cuya estructura no genera tanto movimiento sobre la losa o que tenga tránsito peatonal moderado, mientras que imprimaciones o puentes de adherencia epóxicos, son recomendables en losas con alta dinámica o con tránsito peatonal o vehicular moderado alto.

La ASTM C881 brinda las especificaciones para sistemas de unión base resina epóxica para concreto. Entre tanto la ASTM C1059 ofrece las especificaciones para agentes de látex para pegar concreto fresco a endurecido.

Nueva Generación Mortero cementicio autonivelante estable

Esta nueva generación de morteros de recubrimiento se trata de compuestos predosificados de materiales cementantes, modificados con polímeros o aditivos especiales y agregados de granulometría controlada que, al mezclarse con agua, forman un mortero de consistencia fluida autonivelante, estable a la segregación y contracción en estado fresco, con altas resistencias tempranas, óptimo para el tratamientos con acabados tipo coloración integral, teñido o manchado con tratamientos ácidos, apto para ser pulido y compatible con densificadores, selladores y protectores superficiales.

Color integral

Colorear integralmente el mortero, brinda mayor durabilidad y estabilidad de color que los colores o pinturas superficiales. La ASTM C979, establece las especificaciones para los pigmentos integrales en mezclas de concreto, que puede adoptarse para morteros cementicios.

Teñido o manchado decorativo

El teñido con pigmentos ácidos decorativos es una técnica que combina la interacción de tintes con la reactividad acida básica en los morteros cementicios, obteniendo mezclas de tonos y colores únicos que perduran con la vida útil del recubrimiento.

Pulido decorativo

Durante muchos años, la técnica de pulir pisos ha estado centrada directamente sobre concreto endurecido, puesto que pulir morteros cementicios demanda, entre otras cosas, una correcta nivelación de la superficie, altas resistencias mecánicas especialmente en edades tempranas, control en la uniformidad y distribución granulométrica, con bajas porosidades en la matriz del mortero, con una superficie dura y plana. Dichas propiedades no son fáciles de lograr en morteros de nivelación convencionales. No obstante, con la nueva generación de morteros cementicios para recubrimientos autonivelantes estables, rápidamente se logran las condiciones óptimas para un excelente pulido y sellado.

Curado y sellado decorativo

El uso de selladores que tengan propiedades curadoras es un complemento para mejorar la resistencia al desgaste y realzar la estética del recubrimiento, mientras, se contribuye al proceso de curado y ganancia de resistencias mecánicas. La ASTM C1315 establece las especificaciones estándar para compuestos líquidos usados como curador y sellador.

Cuando se use un curador formador de película previo al sellado con otro material, dicho curador debe ser removido antes de la aplicación del sellador para lograr óptima adherencia. La ASTM C309, establece las especificaciones para líquidos formadores de membrana que serán usados como curadores.

Protectores de alto desempeño

Son tratamientos sin color o transparentes, diseñados para proteger la superficie de morteros cementicios endurecidos e ideal para morteros pulidos decorativos. Los protectores aumentan la resistencia al desgaste superficial, promueven mejor resistencia a la penetración de líquidos y, según su base química, promueven mayor resistencia UV o a luz artificial fuerte.

Conclusión

Con lo anterior, se destaca el esfuerzo actual de la industria de la construcción por investigary desarrollar nuevas tendencias en la construcción de recubrimientos cementicios autonivelantes sobre losas de concreto en zonas interiores, a través de sistemas armónicos que combinan la preparación de la interfaz o unión del mortero con el sustrato, morteros prácticos y estables, con óptimos desempeños y acabados versátiles y duraderos, trabajando como uno solo para brindar recubrimientos buenos, bonitos, fáciles de instalar yeconómicamente sostenibles en el tiempo.